Читайте также:

- Активный уголь как носитель для твердых гетерогенных катализаторов.

- Вопрос.Отравление метиловым спиртом. Признаки. Первая помощь.

- Дифференциальная диагностика ботулизма с отравлением грибами.

- Оксид алюминия как носитель для твердых гетерогенных катализаторов.

- Основы технологии производства катализаторов методом осаждения контактных масс.

- Отравление алкоголем. Общие токсикологические сведения. Патогенез острого отравления. Лечебные мероприятия

- Отравление грибами.

- ОТРАВЛЕНИЕ ДРУГИМИ ВЕЩЕСТВАМИ

- ОТРАВЛЕНИЕ ЗООКУМАРИНОМ, КРЫСИНЫМ ЯДОМ

- Отравление препаратами наркотического типа действия. Общие токсикологические сведения. Патогенез острого отравления. Лечебные мероприятия

|

Часто введение очень небольшого количества (долей процента) какой–либо посторонней добавки к основному катализатору приводит либо к резкому повышению его активности, либо, наоборот, к снижению активности на несколько порядков. В первом случае говорят о промотировании, во втором–об отравлении катализатора.

Промоторы – это вещества, сами не являющиеся катализаторами, но в присутствии которых основной каталитический комплекс повышает свою активность.

Механизм промотирования твердых катализаторов может быть различным. Добавки могут вступать с основным катализатором в химическое взаимодействие, образуя на поверхности продукты, обладающие более высокой каталитической активностью; они могут изменить условия взаимодействия с реагентами в местах контакта основного компонента и промотора, а также увеличить дисперсность или стабилизироватьпористую и кристалическую структуру катализатора.

Например, каталитическая активность V2O5 по отношению к реакции окисления SO2 повышается в 250 раз при добавлении небольших количеств щелочных металлов(0,1% К2О). Fe – катализатор (синтез аммиака) ведет себя неустойчиво, не долговечен, но при добавлении Al2O3 и K2O он стабилизируется, становится более активным, устойчивым.

Аналогично промоторам ( активаторам) действуют носители (трегеры). Дело в том, что промышленные твердые катализаторы обычно не являются индивидуальными веществами. Они представляют собой, как правило, сложную смесь, которая называется контактной массой. В контактной массе одни вещества являются собственно катализаторами, а другие служат активаторами и носителями. Носители – это термостойкие, прочные, пористые вещества, на которые осаждением из раствора (или другим способом) наносят катализатор. Нанесение каталитических веществ на пористый носитель обеспечивает их тонкое диспергирование, создает большую удельную поверхность при оптимальных размерах пор и повышает термостойкость катализатора, т.к. затрудняется спекание его кристаллов, разобщенных на поверхности носителя. Кроме того, достигается экономия дорогих каталитических веществ: Pt, Pd, Ag и др.

Носитель обычно влияет и на активность катализатора, действуя как активатор. В качестве носителя чаще всего применяют Al2O3, SiO2, синтетические алюмосиликаты (молекулярные сита), активированный уголь, асбест, различные соли, пемзу.

Отравление катализатора – это частичная или полная потеря активности в результате действия небольшого количества веществ, называемых контактными ядами. Контактные яды обычно поступают в виде примесей к исходным реагентам (газам, жидкостям). Потеря активности происходит вследствие частичного или полного выключения активной поверхности катализатора.

Механизм отравления специфичен для данного яда и катализатора и многообразен. Оно наступает в результате химического взаимодействия яда с катализатором с образованием каталитически неактивного соединения, активированной адсорбции яда на активных центрах катализатора, кристаллизации яда или его производного на поверхности катализатора.

Отравление может быть обратимым и необратимым.

При обратимом отравлении активность катализатора снижается лишь во время присутствия ядов в поступающей смеси. При поступлении чистой смеси соединения яда с катализатором разлагаются, адсорбированный яд улетучивается и отгоняется вместе с продуктами реакции.

Необратимое отравление является постоянным. Отравленный катализатор выгружают из аппаратаи заменяют новым или же регенерируют путем удаления яда (если это возможно!).

Характерные кривые обратимого 1 и необратимого 2 отравления при постоянной концентрации яда в поступающей смеси представлены на рис. 5.3. При поступлении чистой смеси активность обратимо отравленного катализатора восстанавливается по кривой 3.

Рис. 5.3. Изменение константы скорости каталитической реакции при отравлении

катализатора от начальной kн до конечной kк : 1 – обратимое отравление; 2 – необратимое отравление; 3 – восстановление активности при обратимом отравлении.

Одно и то же вещество может вызвать и обратимое и необратимое отравление, в зависимости от продолжительности его действия, концентрации в смеси, температуры.

Например, для Fe-катализатора синтеза NH3 каталитическими ядами являются О2 и кислородные соединения (СО, СО2, Н2О). Так, при содержании 1×10 -2 % СО в газовой смеси, поступающей на катализатор, его активность через 6 суток уменьшается на 25%. При этом активность может быть восстановлена за 1 сутки работы с чистым газом (без СО).

При содержании 5×10 -2 % СО – активность катализатора падает через 3 суток на 67%, и может быть восстановлена полностью через 4 суток работы на чистом газе.

При содержании 5×10 -3 % О2 концентрация NH3 на выходе падает на 4% и применение чистого газа уже не восстанавливает прежнюю активность катализатора.

Действие ядов специфично для данного катализатора и соответствующей каталитической реакции. Наиболее чувствительны к ядам металлические катализаторы, особенно благородные металлы. К числу таких ядов относятся соединения As, PH3, H2S, NH3, O2.

Для предохранения катализаторов от отравления реакционная смесь предварительно очищается от контактных ядов. Очистная аппаратура обычно более громоздкая, чем контактные аппараты, и сложнее в эксплуатации. Поэтому изыскание катализаторов с меньшей отравляемостью – это одна из крупнейших и насущных задач технического прогресса в химтехнологии.

Помимо отравления, активность катализатора может падать при механическом экранировании поверхности катализатора примесями, например, пылью (в газе) или твердыми веществами, образующимися при катализе. Например, при крекинге образуется кокс, который блокирует активные центры.

Дата добавления: 2015-02-22 ; просмотров: 62 | Нарушение авторских прав

Часто введение очень небольшого количества (долей процента) какой-либо посторонней добавки к основному катализатору приводит либо к резкому повышению его активности, либо, наоборот, к снижению активности на несколько порядков. В первом случае говорят о промотировании, во втором – об отравлении.

Механизм промотирования твердых катализаторов может быть различным. Добавки могут вступать с основным катализатором в химическое взаимодействие, образуя на поверхности продукты, обладающие более высокой каталитической активностью. Они могут изменять условия взаимодействия с реагентами в местах контакта основного компонента и промотора, а также увеличивать дисперсность или стабилизировать пористую и кристаллическую структуру катализатора и т.п.

Например, каталитическая активность V2O5 по отношению к реакции окисления диоксида серы повышается в сотни раз при добавлении небольших количеств сульфатов щелочных металлов; введение 2-3 % А12О3 в катализатор синтеза аммиака (пористое железо) позволяет создать стабильную геометрическую структуру, не меняющуюся под воздействием реакционной среды в течение длительного времени.

Практическому использованию каталитических процессов часто препятствует снижение активности катализатора при воздействии на него веществ, называемых каталитическими ядами. Это объясняется в соответствии с теорией активных центров, согласно которой каталитическую активность проявляет не вся поверхность катализатора, а лишь некоторые ее участки, обладающие определенным энергетическим и геометрическим соответствием реагирующим молекулам – активные центры. Каталитические яды блокируют эти активные центры, образуя с ними поверхностные химические соединения.

Отравление бывает обратимым и необратимым. При обратимом отравлении активность катализатора постепенно восстанавливается, если в реакционной смеси больше не содержится каталитического яда. При необратимом отравлении действием свежей реакционной смеси активность восстановить не удается. Одно и то же вещество может вызвать как обратимое, так и необратимое отравление в зависимости от продолжительности его действия, концентрации в реакционной смеси, температуры процесса. С целью удлинения срока службы промышленных катализаторов в технологических схемах предусматривают тщательную очистку реагирующих веществ от примесей, являющихся каталитическими ядами.

Часто ядами выступают соединения серы, сероводород, диоксид серы, мышьяк.

Для железного катализатора синтеза аммиака каталитическими ядами являются кислород и кислородосодержащие соединения (СО, СО2, Н2О). При содержании

1∙10 –2 % СО в газовой смеси, поступающей на катализатор, работающий при давлении 30 МПа и температуре 450°С, через 6 сут. активность катализатора уменьшается на 25 %. Его активность можно полностью восстановить за 1 сут. работы с чистым газом. При содержании 5∙10 –2 % СО в исходном газе через 3 сут. активность катализатора падает на 67 %, а через 4 сут. работы на чистом газе полностью восстанавливается. При температуре 500°С и содержании 5∙10 –3 % О2 концентрация в газе на выходе падает на 4 % и применение чистого газа уже не восстанавливает прежнюю активность катализатора.

В ряде случаев катализатор отравляется побочными продуктами реакции. Так, в реакциях органических соединений (крекинга, дегидрирования, изомеризации) отравление катализаторов часто происходит в результате образования высокоуглеродистых полимерных соединений – так называемого кокса, покрывающего поверхность катализатора. Для его удаления цикл каталитической реакции сменяют циклом регенерации – катализатор продувают при высокой температуре около 500-700 о С воздухом для выжига кокса (перевода в СО2).

4. Основные стадии гетерогенно-каталитических процессов

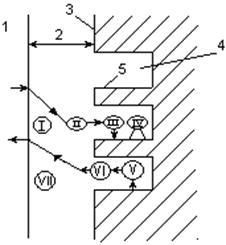

Гетерогенно-каталитическая реакция на поверхности твердого катализатора - это сложный многостадийный процесс. Наблюдаемая общая скорость каталитической реакции зависит от относительных скоростей нескольких различных по своей физической и химической природе стадий. Основные стадии взаимодействия газообразных реагентов с зерном пористого катализатора показаны на рис. 2.

Рисунок 2 – Элементарные стадии гетерогенного катализа в системе Г–Т

Общая скорость гетерогенно-каталитического процесса лимитируется наиболее медленной из перечисленных элементарных стадий. Иногда наиболее медленной стадией оказывается химическое взаимодействие на поверхности катализатора, а иногда – диффузионные процессы. В зависимости от лимитирующей скорость стадии различают каталитические процессы, происходящие в кинетической, внутридиффузионной и внешнедиффузионной области.

В кинетической области (стадии 3-5) протекают, как правило, процессы на малоактивных катализаторах с малыми размерами зерен и крупными порами при турбулентном режиме движения потока реагентов и сравнительно низких температурах. Увеличение скорости каталитических процессов в кинетической области достигается, прежде всего, повышением температуры.

Во внутридиффузионной области (стадии 2 и 6) ускорить процессы можно путем применения катализаторов с меньшим размером зерен и более крупными порами. Однако при увеличении размеров пор резко уменьшается удельная поверхность катализатора. Поэтому надо находить оптимальную структуру катализатора, при которой поры достаточно доступны для участников реакции. Внутридиффузионная область характерна для проведения процессов в стационарном (фильтрующем) слое катализатора.

Во внешнедиффузионной области (стадии 1 и 7) протекают процессы на высокоактивных катализаторах. Для увеличения скорости процесса применяют высокие линейные скорости потока реагентов, создают его турбулизацию путем перемешивания.

Дата добавления: 2018-04-04 ; просмотров: 235 ;

Часто введение небольших добавок посторонних веществ в катализатор приводит либо к резкому повышению его активности, либо, наоборот, к ее снижению. В первом случае говорят о промотировании, а во втором - об отравлении катализатора.

Каталитические яды даже в самых незначительных количествах резко снижают активность катализатора, так как они сорбируются прежде всего на активных центрах, расположенных на поверхности катализатора. Такими центрами могут являться различные микротрещины, дефекты кристаллической решетки, места дислокации напряжений и др.

Доля этих активных центров несравнимо мала с общей поверхностью, но для отравления катализатора достаточно даже небольшого количества ядов.

Отравление бывает обратимым и необратимым. При необратимом отравлении катализатор регенерации не подлежит. При обратимом отравлении первоначальную активность частично или практически полностью можно восстановить различными способами.

Кроме отравления, существует, так называемая, блокировка катализатора. При блокировке зерна катализатора снаружи покрываются слоем инертного материала, который не вступает в химическую связь с активными центрами катализатора, но затрудняет их доступность для реагентов. Например, при каталитической переработке углеводородов может наблюдаться отложение углерода на катализаторах (закоксовывание). Иногда закоксовывание наступает через 10 - 15 мин работы, например, при каталитическом крекинге нефтепродуктов. Регенерация катализатора достаточно простая и заключается в выжигании кокса кислородом воздуха при строго определенных температурах.

ОБЩИЕ ПРИНЦИПЫ РАЗРАБОТКИ

ХИМИКО-ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

Сырьевая база химической промышленности

Эффективное использование сырья и энергия в технологических процессах является одной из важнейших задач химической промышленности. Наша страна является практически единственной в мире, которое может покрыть свои потребности в большинстве видов минерального сырья за счет собственных ресурсов.

Россия занимает одно из первых мест в мире по разведанным запасам фосфатов, калийных солей, поваренной соли, природного газа, угля, нефти, железных и марганцевых руд, цветных металлов и т. д. Доля ее в мировой добыче полезных ископаемых достигает 10 - 15%.

Развитие сырьевой базы происходит в направлении более полного и комплексного использования сырья, вовлечения в переработку более бедных видов сырья, утилизации отходов химической и других отраслей промышленности.

Классификация сырья

Различают: исходное сырье, промежуточные продукты (полупродукты), готовые продукты. Сырье классифицируют по различным признакам:

1) по происхождению:

- невозобновляемые (руды, минеральные горючие ископаемые),

- возобновляемые (вода, воздух, растительное и животное сырье);

3) по химическому составу:

- неорганическое (руды, минералы),

– органическое (нефть, газ, уголь);

4) по агрегатному состоянию:

Кроме того, сырье подразделяется на первичное и вторичное.

К вторичному сырью относятся:

- отходы производства – остатки сырья, материалов и полупродуктов, которые частично или полностью утратили свое качество и не соответствуют стандартам и техническим условиям;

- отходы потребления – различные бывшие в употреблении изделия или вещества, восстановление которых экономически не целесообразно.

– побочные продукты, которые образуются в процессе переработки сырья наряду с основными продуктами, но не являются целью производства. Они, как правило, имеют ГОСТ и ТУ.

Использование вторичного сырья позволяет экономить первичное сырье и, кроме того, уменьшить загрязнение окружающей среды. Например, при получении одной тонны калийных удобрений образуется более четырех тонн побочного продукта – хлористого натрия. Из этого побочного продукта можно получать большое количество разных ценных продуктов: пищевую соль, техническую соль, кальцинированную соду (Na2CO3), каустическую соду (NaOH) и многое другое.

Принципы обогащения сырья

В большинстве случаев добываемое сырье имеет низкую концентрацию полезного вещества (от нескольких десятых долей процента до десятков процентов). Такое сырье непосредственно после его добычи подвергают концентрированию (обогащению) с отделением пустой породы.

Для обогащения твердого сырья применяются различные методы.

Гравитационный метод (метод отсадки), используемый для отделения ценного вещества от пустой породы, основан на различной скорости осаждения частиц разной плотности и крупности. Чаще всего отсадку проводят в жидкости, имеющей плотность среднюю между плотностью пустой породы и полезного вещества. При этом частицы с большей плотностью осаждаются на дно, а частицы с меньшей плотностью всплывают на поверхность такой жидкости. В качестве жидкости чаще всего используют воду в которую добавляют определенное количество утяжеляющего реагента, например сульфат бария. Для интенсификации разделения применяют пульсацию или вибрацию.

Электромагнитный метод основан на различиях в магнитной восприимчивости пустой породы и полезного компонента. Этим методом обогащают магнитный железняк, рутил, хромистый железняк и другие магнитно-восприимчивые минералы.

Электростатический метод основан на различиях электрической проводимости пустой породы и полезного компонента. Иногда для усиления различий в электропроводимости исходную руду обрабатывают небольшим количеством специальных ПАВ.

Фотоэлектрический метод основан на различии цвета ценного минерала и пустой породы.

Флотационный метод заключается в разделении взвешенных в жидкости мелких частиц ценного вещества и пустой породы по их различной способности прилипать к пузырькам газа.

В результате флотации плохо смачиваемые (гидрофобные) частицы прилипают к пузырькам газа, вводимым в суспензию, и всплывают на поверхность, образуя так называемую, минерализованную пену. Гидрофильные частицы, напротив, хорошо смачиваются и опускаются на дно.

Минерализованную пену отделяют и обезвоживают. Если в пенный продукт переходят ценные минералы, то процесс называется прямой флотацией, а если наоборот – обратной флотацией.

Для повышения эффективности флотации в суспензию вводят различные флотационные реагенты. Одни из них селективно сорбируются на поверхности ценных минералов (или пустой породы) и тем самым усиливают различие в их смачиваемости (собиратели или депрессоры). Другие повышают устойчивость пены (пенообразователи), регулируют pН среды и др.

Флотация является наиболее универсальным и совершенным мето-дом обогащения и поэтому широко применяется на практике. Примерно 80% руд обогащаются именно этим методом.

Жидкие виды сырья концентрируют выпариванием, вымораживанием, выделением примесей в осадок и другими методами.

Газовое сырье можно разделить на компоненты, так называемым, методом парциальной конденсации. Он заключается в постепенном сжатии и охлаждении газовой смеси. В первую очередь при этом будут конденсироваться высококипящие компоненты, которые отделяют. Затем оставшуюся газовую смесь сжимают дальше и охлаждают с выделением среднекипящих фракций и только потом легкокипящие.

В последнее время для этой цели начали использовать метод обратного осмоса с использованием специальных мембран (молекулярных сит).

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

В процессе каталитического риформинга используют дорогостоящий платиновый катализатор.

Подготовка и переработка углеводородного сырья - процесс очень сложный в аппаратном и технологическом исполнении, требующий больших интеллектуальных и материальных затрат, а также постоянного контроля и совершенствования.

Значимым пунктом расхода является замена и регенерация катализаторов. В процессе каталитического риформинга используют дорогостоящий платиновый катализатор, главной причиной выхода из строя которого являются отложения кокса и отравление ядами (мышьяк, ртуть, железо, медь, кремний, кобальт, хром). Так откуда же берутся металлы на НПЗ в процессе каталитического риформинга.

Для того чтобы дальнейшее доказательство присутствия металлов нефти имело смысл, рассмотреть опытные образцы катализаторов каталитического риформинга, которые были исследованы при помощи электронного микроскопа на базе Санкт - Петербургского Горного Университета.

Электронное изображение 100мкм

Рис. 1 Исследование спектров катализатора каталитического риформинга (проба 1).

Таблица 1. Результаты исследования спектров катализатора каталитического риформинга

Электронное изображение 80 мкм

Рис. 2 Исследование спектров катализатора каталитического риформинга (проба 2).

Таблица 2. Результаты исследования спектров катализатора каталитического риформинга

Электронное изображение 100 мкм

Рис.3 Исследование спектров катализатора каталитического риформинга (проба 3).

Таблица 3. Результаты исследования спектров катализатора каталитического риформинга

Данные исследования подтверждают наличие металлов в катализаторах риформинга. Для того чтобы разобраться в вопросе как они туда попадают, нужно более подробно рассмотреть химический состав нефти, ее свойства, а также процессы первичной подготовки и дальнейшей переработки углеводородного сырья.

Нефть представляет собой смесь углеводородов, которые содержат кислородные, сернистые и азотистые соединения. Если в нефти преобладают углеводороды метанового ряда ,то она называется метановой; нафтенового ряда - нафтеновой, а при доминировании ароматического ряда - ароматической. По фракционному составу нефти бывают легкие (бензиновые), тяжелые (топливные). А при наличии более 20% масел нефть называется масляной. Товарные качества нефти зависят от содержания парафинов. Чем больше парафина, тем выше температура ее застывания.

По содержанию парафина нефти классифицируются на беспарафинистые (не более 1 %), слабопарафинистые (от 1 до 2 %) и парафинистые (более 2 %). Наличие парафина в нефти усложняет процессы добычи, перекачки и переработки, а также сказывается на конечной стоимости конечных продуктов. [2][4]

В нефти также могут содержаться серные, азотистые и смолистые соединения. Сера может встречаться не только в виде соединений (сульфидов, меркаптанов), но и в свободной форме. При содержании в нефти серы 0,5 % она относится к классу малосернистых, а с большим ее содержание - к сернистым. [2]

В сырой нефти обычно содержится большое количество примесей неорганического происхождения.

В таблице 4 представлены данные о содержании микроэлементов в различных классах нефти.[2]

Таблица 4. Содержание микроэлементов в нефтях.

Более подробно остановимся на металлах, исследованием которым занимаются с прошлого века, но в промышленности данные исследования и разработки нигде не используются. Исследования С. Качеткова подтверждают наличие металлов в нефтях Тимано-Печорской нефтегазовой провинции (ТПП). Т.е. можно сделать вывод, что советские ученые уже в 1959 году заявили и доказали, единичными исследованиями проб нефти, что углеводородное сырье является альтернативным источником добычи металлов.

В рамках систематического изучения металлоносности нефтей ТПП были проведены определения металлов на единой методической основе, а также собраны сведения из литературных и фондовых источников. К настоящему времени определена металлоносность нефтей по 37 месторождениям, в том числе по 50 залежам провинции.

Гидрогеологическая обстановка чреды нахождения наиболее металлоносных нефтей провинции может быть двух типов. Первый связан с зонами гипергенеза, умеренно минерализованными водами в зонах повышенной инфильтрации и в условиях малых глубин - до 1,5 км. Второй - с мигрирующими глубинными пластовыми водами, распространяющимися по зонам тектонических дислокаций с больших глубин. Эти воды, как правило, гидрокарбонатного типа, обогащенные микрокомпонентами. Нефти, связанные с первым типом вод, приурочены к верхней части разреза. В их числе металлонефтяная пермо-карбоновая залежь Усинского месторождения, Лемьюское месторождение и др. Нефти, связанные со вторым типом, распространены на больших глубинах, вплоть до 3,5 км, например, зона Среднемакарихинского месторождения. Тектонически, месторождения металлоносных нефтей, как правило, приурочены к региональным и локальным разломам, зонам разуплотнения, способствующим миграции металлоносных флюидов или нефтяных залежей.

В основе процесса накопления рудных концентраций металлов в нефтях лежат 3 основных фактора:

- Источник металлов, это могут быть как кларковые, так и аномальные содержания в коренных или осадочных горных породах;

- Механизм переноса, от перевода металлов в подвижное состояние до миграции накопителя;

- Коллектора (продуктивные толщи преимущественно пермо-карбонового возраста) и гидрохимическая обстановка, в которых имеет место сорбция металлов на углеводородном геохимическом барьере.

Источниками металлов в нефтях могут являться горные породы с высоким кларковым содержанием металлов. Ими могут быть как осадочные породы чехла, так и кристаллические фундаменты. Примером может служить накопление металлов в нефтях Ярегского месторождения и нефтях Варадей - Адьзвинской структурной зоны. Но могут быть также и гидротермальные металлосодержащие флюиды - яркий пример такого рода источника - Среднемакарихинское месторождение (доказательство на промыслах).[1][3]

Также в нефтях встречаются олефины (непредельные углеводороды), нафтены и ароматические углеводороды. Нафтены впервые были обнаружены и детально изучены (В. В. Марковников и др.) в нефтях Бакинского района, для которых они характерны. Они присутствуют также в других нефтях СССР, например в грозненской. В эмбенских и калужских нефтях (Майкопский район) они находятся в больших количествах.

Металлы прочно уплотняются на поверхности катализатора, блокируя тем самым его действующую активную часть. Даже после регенерации активность катализатора часто не восстанавливается до первоначального уровня из - за того, что основная масса металлов остается в порах.

На установке обессеривания мощностью 7950 м 3 /сут на катализаторе за 1 год может осаждаться 209 т металлов при их содержании в сырье 0,01%; в отработанном катализаторе содержание метллов сставляет 8 - 25%. Поэтому целесообразнее отработанные катализаторы крекинга, гидроочистки использовать в качестве сырья для получения ряда ценных металлов (ванадия, никеля, кобальта, молибдена и др.), чем их восстанавливать или пускать в отвалы. [2]

Таблица 5. Результаты исследования свойств нафтенатов металлов

Исходя из представленных результатов и доказательств можно сделать вывод, что темепература кипения нафтенатов металлов варьируется от 100 до 250 о C , поэтому большое количество солей нафтеновой кислоты вместе с керосино-лигроиновой фракцией, температура которой составляет 120-250 о C, попадает в реактор риформинга, где происходит взаимодействие с дорогостоящим платиновым катализатором, что приводит к его выходу из строя.

Данная статья является вводно-фундаментальной - в ней доказывается, что нефть содержит металлические примеси в том или ином виде, это видно из анализа нефти на промыслах, а также после исследования оборудования на нефтеперерабатывающих заводах.

Подводя итог, можно сделать вывод, что металлоносные нефти являются большой проблемой для оборудования и катализаторов нефтяной отрасли, хотя в тоже время являются альтернативным источником получения металлов и их примесей для металлургической промышленности.

Список использованной литературы:

- Э. А. Конторович. Геология нефти и газа. Геология нефти и газа Сибири. Том 1. Новосибирск, 2008 г.

- Академик И. М. Губкин. Учение о нефти. Москва, 1937 г.

- Гл. редактор А. И. Кривцов. Советская геология. Москва, 1989 г.

- В. П. Гаврилов. Происхождение нефти. Москва, 1986 г.

- Справочник химических свойств.

М. А. Неежко, аспирант каф. Металлургии, e-mail: maxim.neezhko@yandex.ru

Н. М. Теляков, д.т.н., профессор кафедры металлургии, e-mail: 9418960@mail.ru

А. Н. Теляков, к.т.н.,доц. кафедры металлургии, e-mail:9418960@mail.ru

В. Ю. Бажин, д.т.н., профессор каф. АТПП, e-mail: bazhin-alfoil@mail.ru

(199106, Санкт-Петербург, Васильевский остров, 21 линия д.2)

Читайте также:

Пожалуйста, не занимайтесь самолечением!При симпотмах заболевания - обратитесь к врачу.

Пожалуйста, не занимайтесь самолечением!При симпотмах заболевания - обратитесь к врачу.